با افزایش جمعیت و رشد چشمگیر نرخ جمعیت جهان، نیاز به ساخت و ساز افزایش پیدا می کند. به همین علت است که امروزه شاهد افزایش چشمگیر ساخت و سازهایی هستیم که نیاز به استقامت بالایی دارند. از این رو بیش از پیش به فرآیند تولید سیمان توجه می شود.

تولید سیمان دارای مجموعه مراحلی است که تیین کننده کیفیت این محصول هستند. سیمان یکی از مهم ترین مصالح ساختمانی است که کاربردهای فراوانی دارد و فرایند تولید آن روز به روز مراحل تکامل خود را می پیماید. با ما همراه شوید تا مراحل تولید سیمان را به شما توضیح دهیم.

تولید سیمان

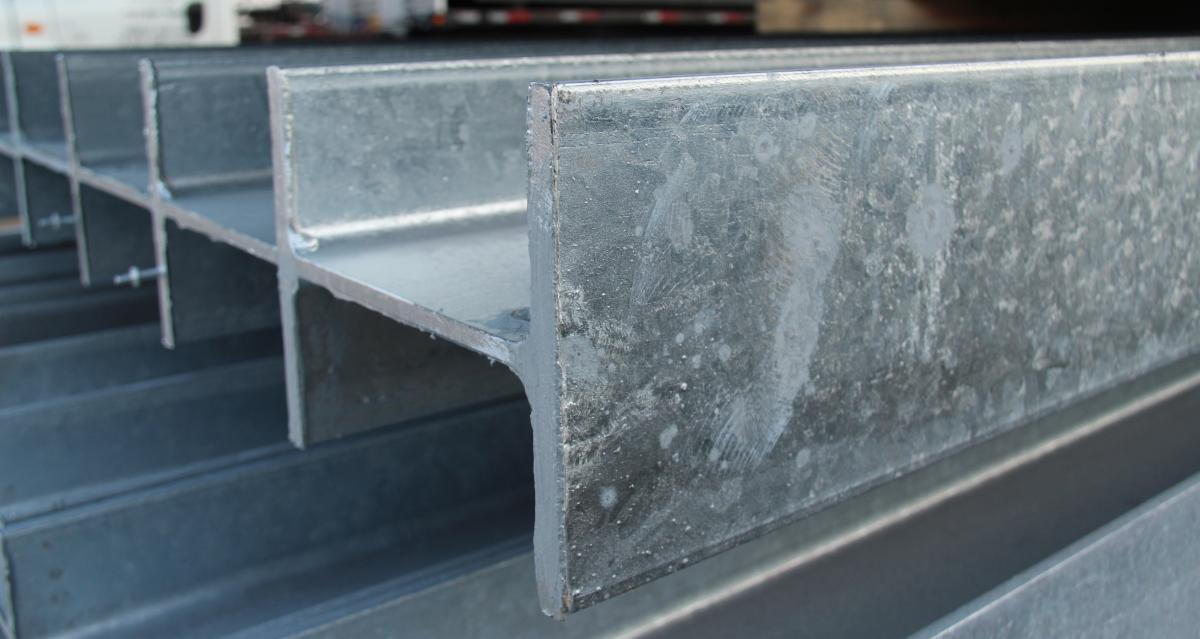

سیمان یکی از اجزای اصلی تولید و ساختن بتن است که از مصالح خاصی تشکیل می شود. اجزای تشکیل دهنده اصلی سیمان پرتلند به شرح زیر هستند:

- مصالح پرُ آهک: مصالحی از قبیل سنگ آهک، صدف های دریایی، مارل و گچ در این دسته قرار دارند.

- رس، شیل، تخته سنگ، خاکستر بادی یا ماسه: این مساله جهت تأمین سیلیس و آلومین سیمان مورد استفاده قرار می گیرند.

- طنگ معدنی آهن، پوسته اکسیدی یا مصالح مشابه: مصالح یاد شده جهت تأمین آهن یا ترکیبات آهن دار به مخلوط سیمان اضافه می شوند.

تعداد مواد خام مورد نیاز در هر کارخانه به ترکیبات شیمیایی این مواد و نوع سیمان تولیدی آن ها وابسته است. برای مثال ترکیبات سیمان نیزار قم با توجه به فرمول کارخانه دارای ترکیبات خاص خود می باشد و هر کدام از ترکیبات اصلی و فرعی آن ممکن است از نظر درصد با سایر سیمان های کارخانه های دیگر تفاوت داشته باشد.

برای تولید سیمان، مواد خام با یکدیگر ترکیب می شوند. برای اطمینان از مخلوط شدن یکنواخت و مناسب این ترکیبات، این مواد به طور دائم نمونه برداری شده و مورد آزمایش قرار می گیرند. برخی از مواد اولیه تولید سیمان ممکن است به صورت سنگ برداشت شوند.

بنابراین نخستین مرحله عملیات خرد کردن است. سنگ استخراج شده از سنگ شکن اولیه که معمولاً دورانی است عبور داده می شود. حداکثر اندازه قطعات خروجی از این دستگاه ۱۵ سانتی متر است. مصالحی که نرم باشند این مرحله را طی نمی کنند.

روش های تولید سیمان

برای تولید سیمان روش های مختلفی وجود دارد که عمدتاً به تکنیک های استفاده شده توسط کارخانه مورد نظر و نوع سیمان تولیدی آن ها بستگی دارد. به طور کلی فناوری مورد استفاده برای تولید سیمان به تدریج دچار تکامل شده است.

صنعت سیمان و فرآیند تولید سیمان از جدیدترین تکنیک ها استفاده کرده و با کمک سیستم های اتوماتیک جدید شاهد پیشرفت های شگرفی در تاریخ ۱۶۰ ساله ساخت خود بوده است. برخی از فرآیندهای تولید سیمان ها ممکن است با فرآیندهای تولید سایر سیمان ها تفاوت های جدی داشته باشد؛ اما به طور کلی روش های تولید سیمان به شرح زیر هستند.

۱.تولید سیمان به روش مرطوب و نیمه مرطوب

در این روش خاک رس استفاده شده در دستگاه آسیاب، شسته شده و به گروت تبدیل می گردد. سپس دوغاب خاک رس با سنگ آهک و مواد نرم در دوغاب با غلظت های بالاتر مخلوط می شود. این مصالح پس از آن که به خوبی با یکدیگر مخلوط شدند به سیلوهای ذخیره هدایت می شوند و پس از نمونه برداری و تایید کارشناسان آزمایشگاه وارد کوره می گردند. پس از خارج شدن از کوره، و سرد شدن به صورت سیمان فله و سیمان پاکتی شده آماده عرضه می شوند.

۲.تولید سیمان به روش نیمه خشک

در روش نیمه خشک مواد خام به حالت خشک با یکدیگر ترکیب می شوند و سپس تمامی موارد ترکیب شده با یکدیگر وارد آسیاب می گردند. موادی که از کلین خارج می گردند همگی پودر مانند هستند. پیش از آن که کلین با این ماده پودر مانند مخلوط شود، مقداری آب روی آن ریخته و آن را به شکل مکعب یا استوانه هایی در می آورند و آن را به سیلوهای ذخیره انتقال می دهند.

۳.تولید سیمان به روش خشک

در این روش از تولید سیمان، آماده سازی مواد با انتقال دادن آن ها به انبارهای تغذیه آسیاب انجام می شود. موادی را که پیش از این مرحله با یکدیگر مخلوط نشده اند را می توان پیش از انتقال به انبارهای تغذیه با تغذیه کننده های وزنی روی یک تسمه مخلوط کرد. خشک کردن این مواد را نیز می توان در خشک کن های گردان انجام داد. در این روش مواد اندازه کافی حرارت می بینند و رطوبت خود را از دست می دهند.

۴.تولید سیمان به روش تَر

در روش تولید سیمان به شکل تر مواد خام از انبارهای ذخیره به آسیاب هایی که انواع ساچمه ای هستند، انتقال داده می شود. آب نیز به همراه این مواد وارد آسیاب می شود. مواد مضاف معدنی از قبیل لیگنین ها و خاکستر سودا برای پایین آوردن لزج و افزایش مقدار ماده جامد می شود. لجن نرم به سمت تقویت کننده ها پمپ می گردد تا عمده آب از آن جدا شده و سپس در تانک های مخلوط کن و ذخیره کننده قرار گیرد.

۵.تولید سیمان به روش تر و خشک طولانی

در تولید سیمان به روش تر و خشک طولانی مواد خشک یا لجن از انبار ذخیره به کوره گردنده افقی هدایت می شوند. دما در مواد با حرکت به سمت منبع حرارتی بالا می رود و کلوخه های کلینکر طی واکنش های شیمیایی، ترکیبات سیمانی جدید را به وجود می آورند.

این مواد به مدت ۲ الی ۴ ساعت درون کوره بوده و در عین حال به سمت مسیر خروجی و منبع حرارتی حرکت کرده و پشت سر هم پرداخت شده و جلا می بینند. معمولاً کوره ها دارای قطر ۵.۴ و طول ۱۸۰ متر هستند و شیب آن ها ۱.۲۴ تا ۳.۴۸ در نظر گرفته می شود تا جریان مواد خام و کلینر از درون آن امکان پذیر باشد.

خرد کردن نهایی

سیمان تولید شده توسط هر کدام از روش های فوق وارد مرحله خرد کردن نهایی می شود. به علت ملاحظات محیطی و ملزومات کیفی، کلینر پیش از آسیاب نهایی درون سالن ها یا سیلوها ذخیره می شود سپس به انبارهای آسیاب نهایی منتقل می شود.

بهه منظور کنترل زمان گیرش و ویژگی های مربوط به مقاومت و تغییر حجم با مقدار اندکی یعنی ۵ الی ۷ درصد گچ مخلوط می گردد. به علاوه افزودنی هایی مانند مواد کمکی پودری که مانع کیرش می شود برای بهبود بخشیدن به خواص مربوط به سیمان مخلوط می گردند.

آسیاب های مورد استفاده برای خرد کردن نهایی ذرات عموماً آسیاب های ساچمه هستند که به صورت مدار بسته یا جداساز هوای دینامیکی عمل می کنند. در سالیان اخیر تعدادی از کارخانه ها از جداسازهایی با راندمان بالا استفاده می نمایند که اجزای ریز و درشت را به حداقل می رسانند و خروجی آسیاب را با راندمان بالا بهبود می بخشد.

سخن پایانی

در این مقاله مراحل تولید سیمان را با یکدیگر مورد بررسی قرار دادیم. بدیهی است که هر کدام از کارخانه های سیمان استراتژی های خاص خود را برای تولید سیمان در پی می گیرند. اگر قصد دارید که با کیفیت ترین سیمان را با قیمت مناسب خریداری کنید به شما خانه سیمان را معرفی می کنیم.

خانه سیمان فروشگاه اینترنتی معتبر و خوش نامی است که برترین محصولات را با قیمت مناسب عرضه می کند اگر قصد دارید که انواع سیمان را به صورت اقتصادی و در سریع ترین زمان ممکن خریداری کنید تنها کافی است که سری به این سایت بزنید.